Sicherheitsbedenken in der Industrie sind ein fortwährendes Thema. Industrielle Produktionsstätten sind mit allerlei Gefahren behaftet, sowohl im Verborgenen als auch im Freien. Neben der IT-Sicherheitstechnik sind es ermüdete oder mangelnd geschulte Arbeiter, freiliegende Drähte, der Umgang mit gefährlichen Chemikalien, Stolperfallen oder schlecht gewartete Ausrüstungen, welche ein hohes Risiko für Arbeitgeber und Arbeitnehmer darstellen. Im folgenden Artikel wollen wir auf typische Gefahren in der Industrie aufmerksam machen und Ihnen technische Lösungen aufzeigen, welche die Arbeit mit Industrieanlagen sicherer gestaltet.

Inhaltsverzeichnis: Sensorik

- Gefahren in der Fertigungsumgebung

- 3 Standards der Maschinensicherheit

- Not-Halt-Schalter

- Sicherheits-Lichtschranken

- Schutzsäulen

- Sicherheitsschalter

- Zustimmschalter

Gefahren in der Fertigungsumgebung

1. Schlechte Wartung von Industrieanlagen

Die Gefahren, welche von unsachgemäß oder unregelmäßig gewarteten Maschinen und Geräte ausgehen können, werden noch häufig unterschätzt. Sogar Anlagen mit einer Ausfallsicherung können Fehlfunktionen aufweisen, wenn Sie keine regelmäßigen Wartungsprüfungen erfahren. Um das Risiko zu minimieren, lassen Sie Ihre Ausrüstung regelmäßig von einem Fachmann prüfen, ob intern oder vertraglich. Stellen Sie zudem sicher, dass auch Ihre Mitarbeiter wissen, wie sie eine Inspektion vor und nach der Verwendung jeder einzelnen Maschine durchführen können. Den ordnungsgemäßen Betrieb einer Maschine können die Menschen am besten beurteilen, die täglich mit Ihnen arbeiten. Für eine Früherkennung von Warnzeichen einer Störung müssen Ihre Mitarbeiter genau wissen, wie eine technische Anlage aussieht, deren Funktionsweise kennen, wie sich eine Maschine im Betrieb anhört und wie sie riecht.

2. Permanente Gefahren in der Industrie

Ordnungsgemäß gewartete und gut funktionierende Maschinen können die Gefahren für Ihre Mitarbeiter erheblich senken, dennoch stellen auch diese permanente Gefahren dar. Viele Geräte heizen sich schnell auf und stellen eine Brandgefahr dar. Der Umgang mit Chemikalien ist ein niemals völlig minimierbares Arbeitsrisiko, umso wichtiger ist eine ordnungsgemäße Beschriftung und der korrekte Umgang mit solchen. Ebenfalls die Produktionsumgebung kann eine Gefahrenquelle darstellen. Enge Räume sind schwer zu beseitigen und die Atemluft kann sich schnell mit giftigen Gasen füllen. Das Vorhandensein von Abluftgebläsen und der Umgang mit Rettungsgeräten sollte jedem Arbeiter bekannt sein. Richtiges Training ist die effektivste Art, permanente Gefahren zu minimieren.

3. Mitarbeiter und Erste Hilfe

Eine Industrieanlage ist nur so effektiv und sicher, wie die damit arbeitenden Menschen. Regelmäßige Sicherheitsschulungen stellen sicher, dass Ihre Mitarbeiter den Umgang mit Maschinen und Geräten beherrschen. Ebenfalls das richtige Verhalten in Notfallsituationen bei Verbrennungen oder anderen Verletzungen, das Erkennen von Gas- oder Chemikalien-Exposition Situationen oder die Kontaktaufnahme im Notfall, kann über die Menschenleben entscheiden. Der Zugang zu medizinischen Geräten sollte mit einer Reihe von Erste-Hilfe Ausrüstungen ausgestattet sein. Neben Soforthilfe-Maßnahmen sollten Ihre Mitarbeiter auch auf ihr spezifisches Arbeitsumfeld geschult sein. Speziell ausgebildete Ersthelfer sind für eine Notfallrettung oder Evakuierung eine zusätzliche Sicherheit.

3 Standards der Maschinensicherheit

Grundsätzlich gelten laut Maschinenrichtlinie (Richtlinie 2006/42/EG) drei Standards für die Sicherheit von Maschinen. Für den nächsten TÜV-Besuch sollten Ihre Anlagen also entsprechende Normen erfüllen. Für die Auslegung sicherheitsrelevanter Steuerungssysteme diente bis zum Jahr 2011 die Safty-Norm EN 954-1, welche alle Maschinen zu erfüllen hatten. Das Aufkommen von elektronisch, programmierbaren Systemen konnte durch die alte Verordnung nicht mehr abgedeckt werden und so sahen man sich gezwungen neue Regeln und Normen festzulegen. Die wichtigsten im Bereich der Maschinensicherheit sind nun die Verordnungen IEC 61508, EN 62061 sowie die Norm EN ISO 13849-1.

IEC 61508

Funktionale Systeme, die aus elektrischen, elektronischen oder programmierbaren Elementen bestehen, um Sicherheitsfunktionen in den meisten Anwendungsbereichen auszuführen. Das mit der Norm IEC 61508 verfolgte Konzept der funktionalen Sicherheit, ist von grundlegender Bedeutung für die Ermöglichung komplexer Technologien für sicherheitsbezogene Systeme. Anwendung findet diese internationale Norm bei der Entwicklung von sicherheitstechnischen Systemen und gilt für alle Komponenten und Anlagen. Für sich fällt die IEC 61508 nicht unter die Maschinenrichtlinie, wird jedoch häufig bei nicht harmonisierten Standards herangezogen und ist quasi eine Sicherheitsgrundnorm, welche immer Anwendung findet. Die IEC 61508 beinhaltet dabei vier Anforderungen. Die Dokumentation (1) über alle Phasen des Sicherheits-Lebenszyklus für das Gesamtsystem, Hardware sowie Software. Diverse Anforderungen bezüglich der Modifikation zur Fehlervermeidung (2). Die Bestimmung und Berechnung der sicherheitstechnischen Verfügbarkeiten nach SFF, DC, PFD, PFH und SFF (3). Sowie den Anforderungen bezüglich Maßnahmen zur Beherrschung von Fehlern (4).

EN 62061

Die Sektoranwendungsnorm EN 62061 legt die Anforderungen fest für die Integration und die Validierung von sicherheitsbezogenen elektrischen, elektronischen und programmierbaren elektronischen Steuerungssystemen (SRECS) für die Maschinenindustrie. Sie beschäftigt sich mit allen Aspekten der funktionalen Sicherheit während des Lebenszyklus einer Maschine. Sie gilt als die vereinfachte Methode für die Zusammenschaltung von Subsystemen, verweist ansonsten auf die IEC 61508 und ist praktisch nicht alleine anwendbar. Vereinfacht ausgedrückt heißt das, die EN 62061 bewertet ein System nach einer Vielzahl von Parametern, wie risikoreich das Arbeiten an diesem System ist.

EN ISO 13849

Die Richtlinie EN ISO 13849-1 deckt alle Technologien ab (Mechanik, Pneumatik, Hydraulik, Elektrik) und ist gültig für die Maschinenindustrie. Sie beschäftigt sich dabei mit dem technischen Design von Sicherheitssteuerungen (z.B. Farben, Haptik oder Anordnung). Die Sicherheitsrichtlinie EN ISO 13849-1 ist dabei der Nachfolger der EN 654-1 und harmonisiert damit auch mit der Maschinenrichtlinie 2006/42/EG. Mit der Verordnung EN ISO 13849-1 ergeben sich für die Maschinenkonstruktion neue Anforderungen bei der Vorgehensweise und Umsetzung. Dabei wird versucht das Sicherheitsrisiko bei der Arbeit mit einer Maschine zu erfassen und mithilfe verschiedener Sicherheitsfunktionen (bspw. Not-Halt-Schalter oder Lichtschranken-Systeme) dieses Risiko zu senken. Je gefährlicher die Arbeit mit einer Maschine ist, desto strenger die Anforderungen an die zu verbauenden Sicherheitsfunktionen.

Sicherheitstechnik: Not-Halt-Schalter

Die rechtliche und sicherheits-technische Behandlung von Not-Halt-Einrichtungen variiert zwischen verschiedenen Anwendungen. Grundsätzlich unterscheidet man dabei die Funktionen des Stillsetzen einer Anlage im Notfall (NOT-HALT) und dem Ausschalten im Notfall (NOT-AUS). Nach der Maschinenrichtlinienverordnung muss jede Maschine mit mindestens einer Not-Halt-Einrichtung ausgestattet sein. Zweck der Not-Stilllegung ist die Beseitigung unmittelbarer Gefahren für Menschen oder Produktionsteile. Diese Notbefehlseinrichtungen müssen frei zugänglich und gut sichtbar angebracht sein, um ein möglichst schnelles Stillsetzen zu gewährleisten. Die technische Anforderungen werden in der Regel mithilfe eines Drucktastenbestätiger (palmen- oder pilzköpfig), einem Fußschalter oder einem Reißleinenschalter umgesetzt. Die Not-Halt Funktion muss so aufgebaut sein, dass man durch die Betätigung die Bewegung und den Betrieb der Maschine kurzfristig beenden kann. Hierbei werden nochmals drei Stopp-Kategorien unterschieden:

Die rechtliche und sicherheits-technische Behandlung von Not-Halt-Einrichtungen variiert zwischen verschiedenen Anwendungen. Grundsätzlich unterscheidet man dabei die Funktionen des Stillsetzen einer Anlage im Notfall (NOT-HALT) und dem Ausschalten im Notfall (NOT-AUS). Nach der Maschinenrichtlinienverordnung muss jede Maschine mit mindestens einer Not-Halt-Einrichtung ausgestattet sein. Zweck der Not-Stilllegung ist die Beseitigung unmittelbarer Gefahren für Menschen oder Produktionsteile. Diese Notbefehlseinrichtungen müssen frei zugänglich und gut sichtbar angebracht sein, um ein möglichst schnelles Stillsetzen zu gewährleisten. Die technische Anforderungen werden in der Regel mithilfe eines Drucktastenbestätiger (palmen- oder pilzköpfig), einem Fußschalter oder einem Reißleinenschalter umgesetzt. Die Not-Halt Funktion muss so aufgebaut sein, dass man durch die Betätigung die Bewegung und den Betrieb der Maschine kurzfristig beenden kann. Hierbei werden nochmals drei Stopp-Kategorien unterschieden:

- Sicherheitsstopp Kategorie 0: Ein sofortiges Unterbrechen der Energiezufuhr, welche einen unmittelbaren Halt aller bewegten Teile der Maschine gewährleistet. Je nach Maschine müssen dabei zusätzliche Bremseinrichtungen verbaut sein. Angewandt wird dieses Verfahren insbesondere, wenn das sofortige Abschalten einer Maschine notwendig ist, bspw. bei Arbeiten mit geöffneter Schutztür.

- Sicherheitsstopp Kategorie 1: Ein gesteuertes Stillsetzen der Maschine, die Maschine wird dabei in einen sicheren Zustand versetzt und erst dann die Energiezufuhr getrennt. Die Maschine kann dabei erst mit einer gewissen Verzögerungszeit die Funktion beenden. Einsatzbeispiele sind dabei Not-Halt Systeme von Sägen, Schleifmaschinen, Zentrifugen oder Regalbediengeräten.

- Sicherheitsstopp Kategorie 2: Ähnlich der Stopp-Kategorie 1 wird auch hierbei die Maschine in einen gesteuerten Stillsetzvorgang gesetzt, d.h. die Maschine wird ebenso abgebremst und in einen sicheren Zustand versetzt, die Energiezufuhr bleibt dabei aber erhalten. Insbesondere für Maschinen geeignet, bei denen die Abschaltung der Energiezufuhr nicht gefahrlos möglich ist, bspw. wenn Maschinen weiterhin eine Last halten müssen (z.B. Kransysteme).

Der Not-Halt Schalter für sich setzt nur einen der o.g. Stopp-Vorgänge in Gang, erst die Software bestimmt dabei, welche Art von Sicherheitsstopp angewandt werden soll.

Sicherheitstechnik: Lichtschranken

Lichtschranken stellen in den verschiedensten Ausführungen eine zuverlässige und wirtschaftliche Möglichkeit dar, Gefahrenbereiche vor einem unbefugten Zutritt zu sichern. Je nach Ausführung können Lichtbarrieren für verschiedene Anforderungen eingesetzt werden. Sicherheitslichtgitter bestehen immer aus zwei Einheiten, einem Sender und Empfänger und werden in der Praxis vor allem als Hand-, Finger- oder Körperschutz eingesetzt. Je nach Anwendung können Sie ebenfalls für eine Sicherung von Maschinen oder Produktionsmitteln eingesetzt werden. In der folgenden Übersicht werden drei Arten von Lichtgittern beschrieben: Einweglichtschranken, Mehrstrahllichtgitter und Sicherheits-Lichtvorhänge.

Sicherheitstechnik: Sicherheits-Einweglichtschranken

Lichtschranken sollen verhindern, dass Personen oder Gegenstände unbeabsichtigt einen Gefahrenbereich betreten können. Sie können dabei als Zugangskontrolle eingesetzt werden und überprüfen den Eingangsbereich des zu schützenden Systems. In der Praxis werden Sicherheits-Einweglichtschranken bspw. in der Absicherung von Bearbeitungsmaschinen wie Holz eingesetzt. Durchdringt eine Person oder eine Hand für Lichtschranke zu einem Bereich, in welchem es zu erheblichen Verletzungen kommen kann, so schaltet das System, je nach Programmierung, das System ab (NOT-HALT vs. NOT-AUS).

Lichtschranken sollen verhindern, dass Personen oder Gegenstände unbeabsichtigt einen Gefahrenbereich betreten können. Sie können dabei als Zugangskontrolle eingesetzt werden und überprüfen den Eingangsbereich des zu schützenden Systems. In der Praxis werden Sicherheits-Einweglichtschranken bspw. in der Absicherung von Bearbeitungsmaschinen wie Holz eingesetzt. Durchdringt eine Person oder eine Hand für Lichtschranke zu einem Bereich, in welchem es zu erheblichen Verletzungen kommen kann, so schaltet das System, je nach Programmierung, das System ab (NOT-HALT vs. NOT-AUS).

Die Vorteile der Einweglichtschranke sind insbesondere deren Reichweiten, welche mit Hilfe von zwei separaten Komponenten ermöglicht werden. Der Sender und der Empfänger Einheit. Die Einweglichtschranke sendet einen Lichtstrahl dabei in eine Richtung (Ein-Weg-Schranke, vom Sender zum Empfänger). Aufgrund einer hohen Betriebsreserve kommt es dabei nicht zu einem sofortigen Abschalten des gesamten Systems bei Staub oder Verunreinigungen auf den Linsen.

Sicherheitstechnik: Sicherheits-Mehrstrahllichtgitter

Mehrstrahllichtgitter sind Sicherheits-Lichtgitter, die einen größeren Bereich als Einweglichtgitter abdecken können. Eine variierende Anzahl an Lichtsensoren kann dabei den Zutritt zu Gefahrenstellen absichern. Je nach Höhe und Bauart der Sicherheits-Mehrstrahllichtgitter variiert die Strahlenanzahl zwischen 2 und 4 Lichtstrahlen und sind in Form eines Gitters angeordnet. Je nach Befestigungsvorrichtung können diese Sicherheitssysteme vertikal und horizontal angeordnet werden. Unterbricht dabei ein Objekt den Abtastbereich eines Lichtstrahles, kommt es zur Auflösung des Schutzsystems (NOT-HALT vs. NOT-AUS).

Mehrstrahllichtgitter sind Sicherheits-Lichtgitter, die einen größeren Bereich als Einweglichtgitter abdecken können. Eine variierende Anzahl an Lichtsensoren kann dabei den Zutritt zu Gefahrenstellen absichern. Je nach Höhe und Bauart der Sicherheits-Mehrstrahllichtgitter variiert die Strahlenanzahl zwischen 2 und 4 Lichtstrahlen und sind in Form eines Gitters angeordnet. Je nach Befestigungsvorrichtung können diese Sicherheitssysteme vertikal und horizontal angeordnet werden. Unterbricht dabei ein Objekt den Abtastbereich eines Lichtstrahles, kommt es zur Auflösung des Schutzsystems (NOT-HALT vs. NOT-AUS).

Für die Installation eines Lichtgitters gilt ein Mindestabstand zum Gefahrenbereich, welcher mindestens eine Größe haben sollte, dass ein Mitarbeiter mit keiner Bewegung in Kontakt mit einer Maschine oder Anlage gelangen kann. Je nach Einsatzart und dem Arbeitsrisiko mit einer Maschine müssen nach den Verordnungen der Maschinensicherheit verschiedene Lichtbarrieren zum Einsatz kommen. Ein Mehrstrahllichtgitter mit 2-4 Lichtbarrieren bietet dabei einen sehr großflächigen Schutz vor dem Betreten einer Gefahrenzone und kann daher insbesondere für einen effektiven Personenschutz eingesetzt werden.

Sicherheitstechnik: Sicherheits-Lichtvorhänge

Sicherheits-Lichtvorhänge kommen in Gefahrenbereichen und an Gefahrenstellen zum Einsatz. Sie bieten einen zuverlässigen Schutz zur Absicherung von Gefahrenstellen. Je nach Ausführung bieten diese Lichtschranken einen zuverlässigen Schutz vor dem Betreten eines Bereiches und können verschiedene Steuerungslösungen beinhalten (NOT-HALT vs. NOT-AUS). Lichtschranken sind optoelektronische Schutzvorkehrungen und decken einen großflächigen Bereich ab.

Sicherheits-Lichtvorhänge kommen in Gefahrenbereichen und an Gefahrenstellen zum Einsatz. Sie bieten einen zuverlässigen Schutz zur Absicherung von Gefahrenstellen. Je nach Ausführung bieten diese Lichtschranken einen zuverlässigen Schutz vor dem Betreten eines Bereiches und können verschiedene Steuerungslösungen beinhalten (NOT-HALT vs. NOT-AUS). Lichtschranken sind optoelektronische Schutzvorkehrungen und decken einen großflächigen Bereich ab.

Je nach Bauart können Sicherheits-Lichtvorhänge einen unterschiedlichen Erfassungsbereich von Breiten ab 0,5 m bis zu 20 m abdecken. Schutzfeldhöhen sind dabei in den Bereichen zwischen 0,1 m bis 1,9 m möglich. Ebenfalls die Temperaturgrenzen können je nach Bauart erheblich variieren. Verfügbar sind Sicherheits-Lichtvorhänge für die Temperaturbereiche von -20 °C bis +60 °C erhältlich und können somit auch in Kühleinheiten oder unter hohen Temperaturen arbeiten. In erster Linie dienen sie bei der Verwendung als Finger- und Handschutz oder als Zutrittsbarriere für Personen und Maschinen.

Sicherheitstechnik: Schutzsäulen

Sicheitsschutzsäulen dienen dem Schutz von Sicherheits-Lichtvorhängen und Sicherheits-Mehrstrahllichtgitter. Diese sollen verhindern, dass die empfindlichen elektronischen Bauteile eines Lichtvorhanges oder eines Mehrstahllichtgitters nicht beschädigt werden können, bspw. durch Gabelstapler oder andere Produktionsteile. Neben dem mechanischen Schutz für weitere Sicherheitskomponenten, kann eine Schutzsäule mit Umlenkspiegeln oder einer Schutzscheibe ausgestattet sein.

Sicheitsschutzsäulen dienen dem Schutz von Sicherheits-Lichtvorhängen und Sicherheits-Mehrstrahllichtgitter. Diese sollen verhindern, dass die empfindlichen elektronischen Bauteile eines Lichtvorhanges oder eines Mehrstahllichtgitters nicht beschädigt werden können, bspw. durch Gabelstapler oder andere Produktionsteile. Neben dem mechanischen Schutz für weitere Sicherheitskomponenten, kann eine Schutzsäule mit Umlenkspiegeln oder einer Schutzscheibe ausgestattet sein.

In Kombination mit der Wenglor-Bodenbefestigung ZMBSZ0001 können die Schutzsäulen auch frei stehend montiert werden. Für eine Wand- oder horizontale Befestigung nutzen Sie die Wenglor-Wandbefestigung ZMBSZ0002. Die exakte Ausrichtung ist dank einer integrierten Libelle mit wenigen Handgriffen möglich.

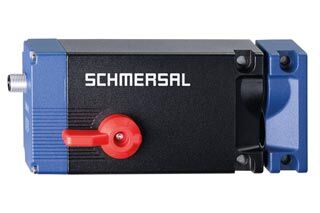

Sicherheitstechnik: Sicherheitsschalter

Sicherheitstechnik: Sicherheitsschalter mit elektromagnetischer Zuhaltefunktion

Elektromagnetische Zuhaltefunktionen oder Verriegelungsfunktionen für Industrieanlagen und Maschinen kommen überall dort zum Einsatz mit frei beweglichen, trennenden Schutzeinrichtungen. Zuhaltefunktionen verriegeln eine Maschine so lange, bis eine Gefährdung für Personen ausgeschlossen werden kann. Mit beweglichen Schutzeinrichtungen können dabei Türen, beweglichen Abdeckungen oder Klappen gemeint sein, die Personen vor gefahrbringenden Maschinenfunktionen schützt. Erst sobald die Maschinenfunktionen vollständig abgeschalten oder zum Stehen gekommen ist, öffnet die elektromagnetische Einheit und der Gefahrenbereich kann betreten werden.

Elektromagnetische Zuhaltefunktionen oder Verriegelungsfunktionen für Industrieanlagen und Maschinen kommen überall dort zum Einsatz mit frei beweglichen, trennenden Schutzeinrichtungen. Zuhaltefunktionen verriegeln eine Maschine so lange, bis eine Gefährdung für Personen ausgeschlossen werden kann. Mit beweglichen Schutzeinrichtungen können dabei Türen, beweglichen Abdeckungen oder Klappen gemeint sein, die Personen vor gefahrbringenden Maschinenfunktionen schützt. Erst sobald die Maschinenfunktionen vollständig abgeschalten oder zum Stehen gekommen ist, öffnet die elektromagnetische Einheit und der Gefahrenbereich kann betreten werden.

In der Praxis werden solche Sicherheitsschalter mit elektromagnetischer Zuhaltefunktion überall dort eingesetzt, in welchen Maschinen oder Anlagen "austruddeln" können, bspw. in der Holzverarbeitung, um ein frühzeitiges Hineingreifen oder Berühren der Werkstücke zu verhindern. Dabei kommen zwei Prinzipien zur Anwendung, nach dem Ruhestromprinzip und dem Arbeitsstromprinzip. Nach dem Ruhestromprinzip ist die Zuhaltefunktion auch bei Spannungsausfall weiter gegeben und die bewegliche Schutzeinrichtung kann nicht geöffnet werden. Anders im Arbeitsstromprinzip wird die Zuhaltefunktion im Spannungsausfall nicht mehr gegeben und die Schutzeinrichtung kann geöffnet werden, bspw. bei Notfalltüren zur Fluchtentriegelung.

Sicherheitstechnik: Sicherheitsschalter RFID

Berührungslose Sicherheitsschalter RFID dienen der Überwachung von Bewegungsabläufen oder Schutzeinrichtungen. Ähnlich der Funktion eines Sicherheitsschalters mit elektromagnetischer Zuhaltefunktion sollen RFID Schalter eine trennende Schutzeinrichtung zwischen Mensch und Maschine stellen. RFID beschreibt dabei eine elektronische Codierungsfunktion nach dem Sender-Empfänger Prinzip. Ein berührungsloses Identifizieren oder Lokalisieren von Objekten kann auf diese Weise gewährleistet werden. RFID Chips kommen in vielen industriellen Arbeitsabläufen zum Einsatz, in der Logistik und Lagerführung sowie als Sicherheitseinrichtung in Schaltern für Industrieanlagen.

Berührungslose Sicherheitsschalter RFID dienen der Überwachung von Bewegungsabläufen oder Schutzeinrichtungen. Ähnlich der Funktion eines Sicherheitsschalters mit elektromagnetischer Zuhaltefunktion sollen RFID Schalter eine trennende Schutzeinrichtung zwischen Mensch und Maschine stellen. RFID beschreibt dabei eine elektronische Codierungsfunktion nach dem Sender-Empfänger Prinzip. Ein berührungsloses Identifizieren oder Lokalisieren von Objekten kann auf diese Weise gewährleistet werden. RFID Chips kommen in vielen industriellen Arbeitsabläufen zum Einsatz, in der Logistik und Lagerführung sowie als Sicherheitseinrichtung in Schaltern für Industrieanlagen.

Die Anschlagversion in Verbindung mit einer Schaltanlage soll dabei das unbefugte öffnen von Schutzeinrichtungen verhindern und kann Klappen und Türen festhalten oder öffnen. Sicherheitsschalter RFID sind für den Einsatz in Sicherheitskreisen ausgelegt und dienen der Stellungsüberwachung beweglicher Schutzeinrichtungen. Sicherheitsschalter und Betätiger mit Magnetrastung sind paarweise zu verwenden und kann Türen und Klappen auch im spannungslosen Zustand verschlossen halten (Ruhestromprinzip).

Sicherheitstechnik: Sicherheitszuhaltungen

Sicherheitszuhalterungen stellen eine weitere Möglichkeit Unbefugten den Zutritt zu einem Bereich zu verwehren oder einen Bereich im Gefahrenfalle zu öffnen, bspw. Sicherheitstüren. Sicherheitszuhaltungen werden daher häufig als Fluchtentriegelung eingesetzt, welche ebenfalls im spannungslosen Zustand operieren können. Diese finden Anwendung an Türen oder äußeren Schutzvorrichtungen und in Bereichen, in denen eine Zugangskontrolle zu gefährlichen Maschinen oder Anlagen notwendig ist.

Sicherheitszuhalterungen stellen eine weitere Möglichkeit Unbefugten den Zutritt zu einem Bereich zu verwehren oder einen Bereich im Gefahrenfalle zu öffnen, bspw. Sicherheitstüren. Sicherheitszuhaltungen werden daher häufig als Fluchtentriegelung eingesetzt, welche ebenfalls im spannungslosen Zustand operieren können. Diese finden Anwendung an Türen oder äußeren Schutzvorrichtungen und in Bereichen, in denen eine Zugangskontrolle zu gefährlichen Maschinen oder Anlagen notwendig ist.

Vorteile dieser Verriegelung sind die hohe Robustheit und lange Lebensdauer dieses Zuhaltesystems. Zudem ermöglichen diese Systeme eine Anwendung an rechts und links angeschlagenen Schiebe- und Drehtüren. Ebenfalls verschiedene Griffvarianten sorgen für eine hohe mechanische Stabilität. Neuartigere Systeme ermöglichen dabei ein codiertes und berührungsloses Öffnen und funktionieren. Je nach Bauart und Anwendung funktionieren Sicherheitszuhaltungen nach dem Arbeitsstromprinzip oder dem Ruhestromprinzip.

Sicherheitstechnik: Zustimmschalter

Zustimmungsschalter mit einem Griffschalter dienen zur permanenten Überwachung des Betriebs einer Maschine oder Anlage und werden für das sichere Arbeiten in einer Maschinenschutzvorrichtung eingesetzt. Diese Zustimmungsschalter werden häufig in Verbindung mit weiteren sicherheitstechnischen Maßnahmen eingesetzt (NOT-HALT vs. NOT-AUS). Sie dienen dem Personenschutz vor gefahren bringenden Zuständen. Insbesondere finden Zustimmungsschalter Einsatz, wenn aufgrund von Sonderbetriebsarten einer Maschine die Wirkung von Schutzeinrichtungen temporär oder ganz ausgesetzt werden muss.

Zustimmungsschalter mit einem Griffschalter dienen zur permanenten Überwachung des Betriebs einer Maschine oder Anlage und werden für das sichere Arbeiten in einer Maschinenschutzvorrichtung eingesetzt. Diese Zustimmungsschalter werden häufig in Verbindung mit weiteren sicherheitstechnischen Maßnahmen eingesetzt (NOT-HALT vs. NOT-AUS). Sie dienen dem Personenschutz vor gefahren bringenden Zuständen. Insbesondere finden Zustimmungsschalter Einsatz, wenn aufgrund von Sonderbetriebsarten einer Maschine die Wirkung von Schutzeinrichtungen temporär oder ganz ausgesetzt werden muss.

Nach dem Prinzip verhalten sich Zustimmschalter wie die einer Totmanneinrichtung und werden häufig auch mit dieser Begrifflichkeit bezeichnet. Nur durch die permanente Betätigung des Schalters bleibt die Maschine oder Anlage im operativen Modus und stellt somit sicher, dass der Mitarbeiter anwesend und handlungsfähig ist. Im Falle des Lösens wird die Maschine oder Anlage in eine Not-Aus oder Not-Halt Funktion versetzt.